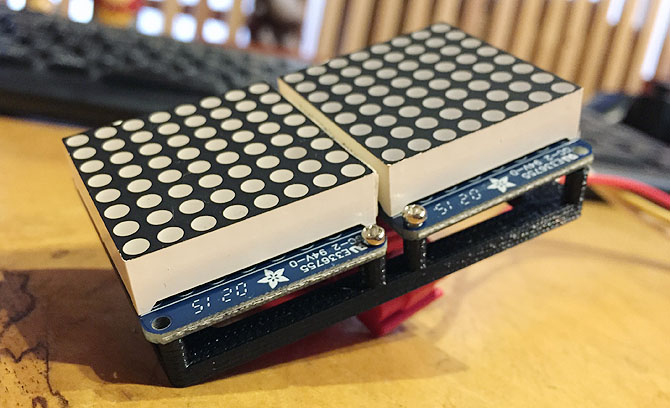

先日完成したステディカムは、製作途中の画像や動画をまとめてニコニコ動画へ投稿していた。

ネタに走っていない真面目な内容なのだが、意外と再生が伸びてジャンル別ランキング2位、再生数15,000に到達。動画中のコメントは「田舎」だの「お前んちビニールハウスしか映すものがねえじゃん」だとか酷い言われようだったが、中には有益な情報や好印象なコメントがあったりもした。

歩行時の振動が問題

僕としては、マーリン型のステディカムとして許容範囲のクオリティに仕上げれたで!と自負していたのだが、「振動がある」とのコメントが多く見受けられた。これは足が地面に接地した際の振動を指しているのだと思うが、NHKの「世界ふれあい街歩き」やマーリンの使用動画においても多少はこのような振動が認められる。これはセッティングを追い込んだとしても構造上仕方の無い事だとして自分を納得させていた。

車載動画のテスト

ようやく別素材を使う

前からやりたかった車載動画を撮影する為、車載用のマウントを木材で製作した。木材の両端にコの字の溝が掘ってあり、この箇所をフロントシートのヘッドレストフレームに固定するという簡単な構造。ステディカム本体はグリップを外して木材マウントにネジ止めした。

テスト動画

結果、大きな振動は吸収するものの車体の微振動を拾って酷い有様。これじゃあ駄目だ。微振動を吸収したい。

手持ちの場合

ちなみに助手席で手持ち撮影をするとこのように微振動が確認できない。リジットマウントを行った状態でこのクオリティを目指したいところ。

サスペンションを作る

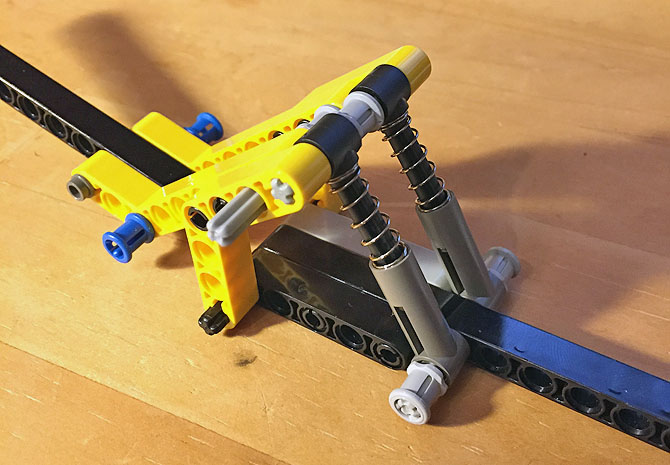

レゴでプロトタイプを作る

車体から伝わる微振動を吸収するにはバネだな。という短絡的な思考から、レゴでサスペンションを作って設計の検討を行った。よし、レゴでの試作で仕組みは理解できた。早速CADで設計や。

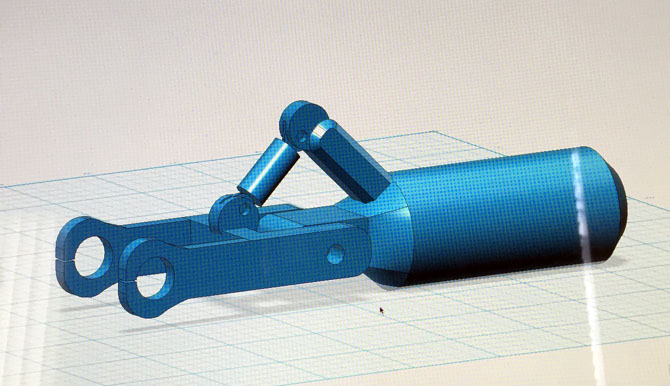

部品点数はなるべく少なく

ジンバルのチルト軸とサスペンションの受け側マウントを一体化させ、グリップにバネの入力側マウントを付けた。車載時の微振動吸収と併せて手持ちでも効果を発揮させたい。はたして効果は如何程のものか。

動画では強めにジンバルを揺らしているが、ショックの吸収はちゃんとできている。しかし、ちょっとバネレートが高いのと、サスペンションアームの距離が短くて可動範囲が狭い事が気になる。再度設計をやり直す事にした。

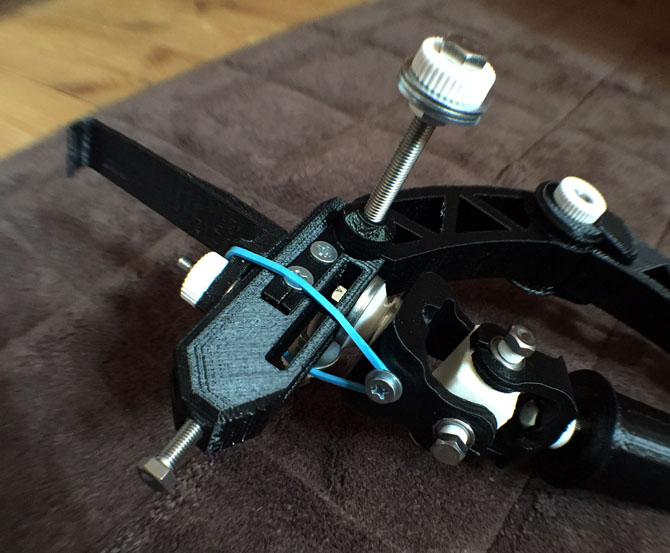

結果こうなりました

サスペンションのリンクやバネレートの調整機構を組み込んだ結果、このようにゴツイ風貌と化してしまった。まだ少し設計が駄目な所があるので、引き続き制作を続けたいと思う。

結局完成してねえ。。