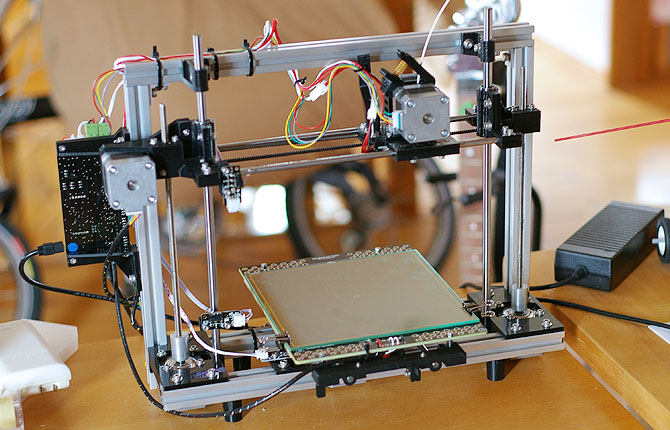

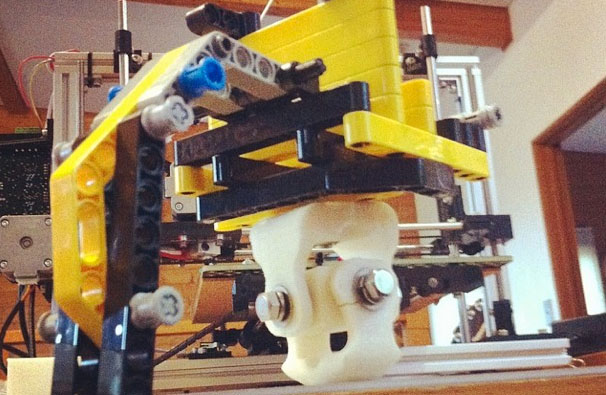

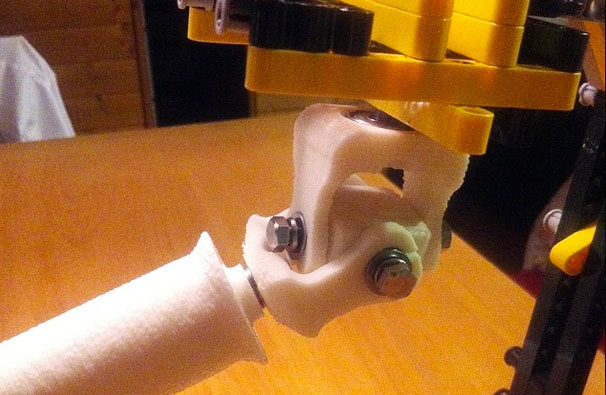

先日ステディカムのグリップ部をプリントしていた時、少し積層がおかしい事に気がついた。よくよく見てみるとY軸のロッドベアリング固定箇所が緩み、ベアリングが外に飛び出て好き放題動き回るという有り様。それでもプリントは問題なく仕上がったが、購入から3ヶ月、そろそろ全体的なメンテナンスを行わないと。それに併せてちょっとした改良もやってみるぞ。

まず各所ボルトの締め増しを行い、その後伸びてしまったベルトの張り具合を調整。あまり品質の良くないベルトのようなので、そのうちモノタロウなんかで上等な物に交換してやりたい。最後にグリスアップを行い、約20分程でメンテナンスは完了。

PRN3Dは組立キットと組み立て済みの完成品

※H26.5.18現在組立品オーダー休止が販売されているが、購入を検討されている人はPRN3Dに限らず、キット品の購入をおすすめしたい。苦労はするが、たとえ知識が無い状態だとしても組み立てにより各所の仕組み構造が理解できるので、いざ壊れた時、メンテが必要な時には自分で対応する事ができる。

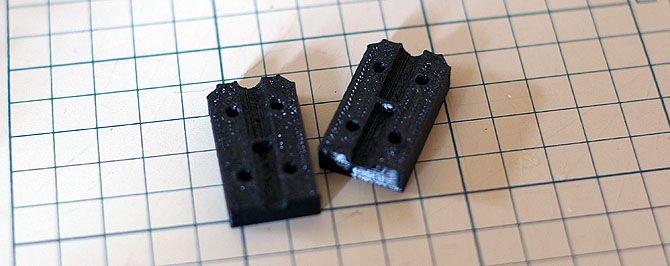

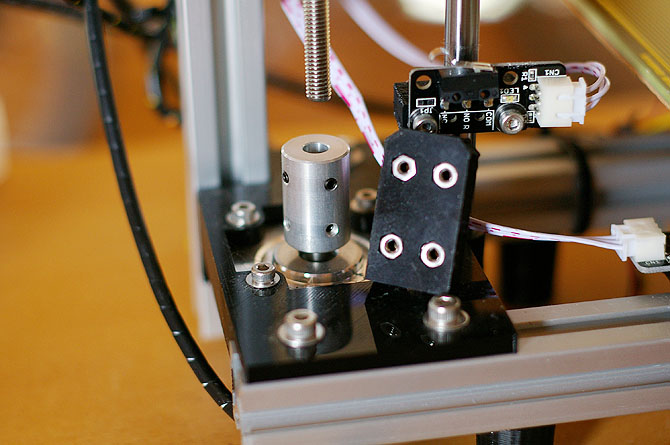

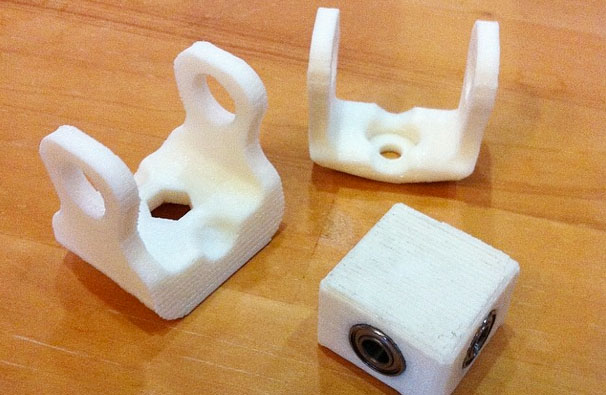

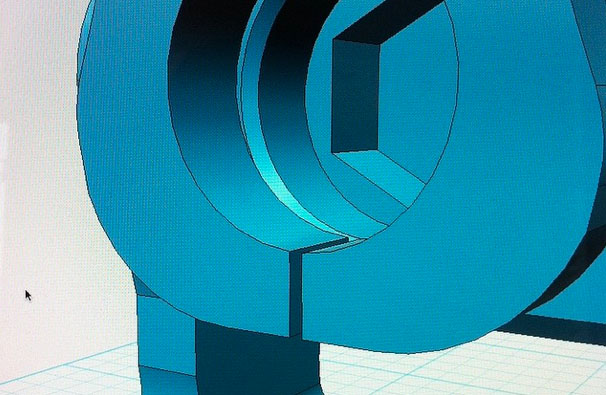

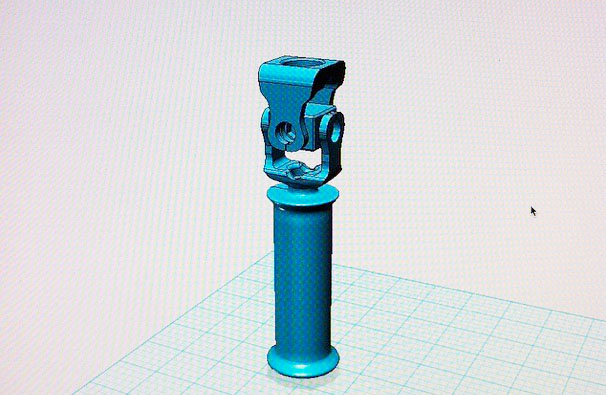

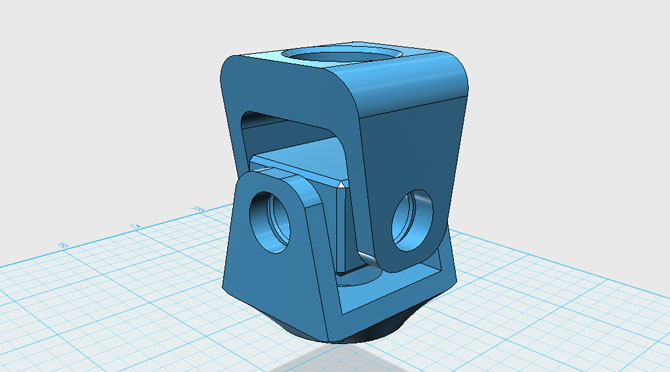

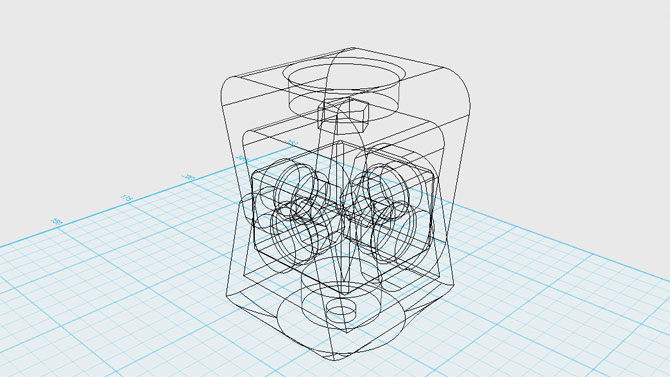

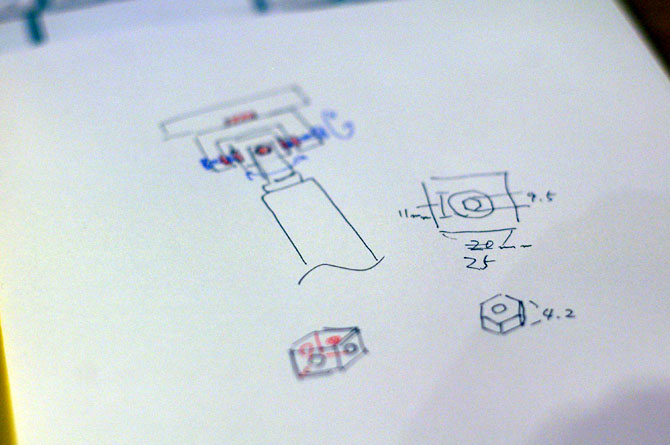

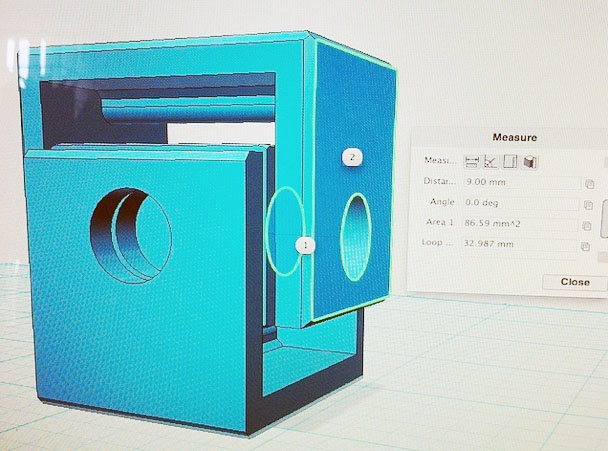

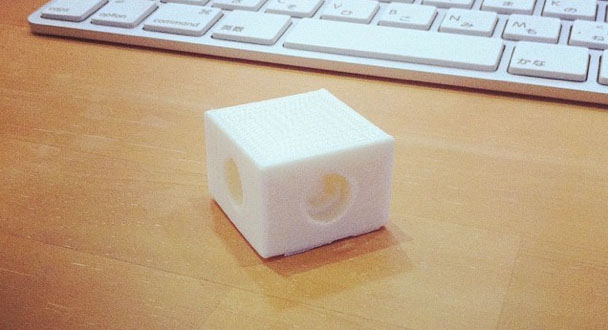

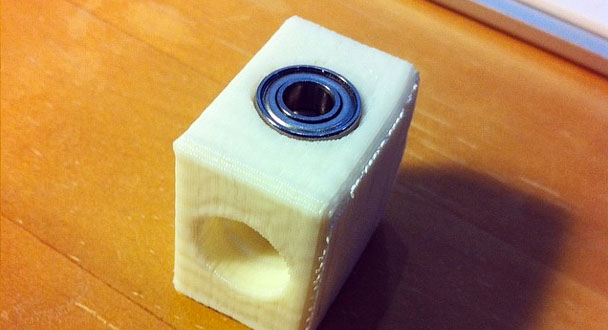

話が逸れたが、改良箇所は上の写真の台形パーツだ。このパーツ、ステッピングモーターとZ軸昇降ネジを繋ぐキット内のプリントパーツなのだが、品質がよろしくなく、繋がれたネジが回転する毎に酷く偏心してしまうんだ。

内部の穴がもうキツイキツイ。組み立ての際はあまりにも嵌らず、無理矢理締め込むと今度はネジの偏心がとんでもない事にと難儀した箇所だが、ヤスリ等で整形した挙句嵌らなくなるのが怖かったのでそのまま使っていた。